Seite 1 von 2

#1 Baubericht SA 330 Puma für 250er

Verfasst: 29.12.2012 01:12:09

von lupusprimus

Nach meinem eher superkleinen Super Puma wollte ich mal wieder was "Größeres" bauen. Der Puma bot sich dafür an. Hier will ich mal etwas detailierter zeigen, wie so ein Modell aus einem Bausatz entsteht.

#2 Vorbereitung zum Verkleben der Rumpfhälften

Verfasst: 31.12.2012 17:20:44

von lupusprimus

#3 Re: Baubericht SA 330 Puma für 250er

Verfasst: 01.01.2013 10:06:46

von T-Rex 550

intressant , bin ich auf weiteres gespannt

#4 Vorbereitung zum Verkleben der Rumpfhälften Teil 2

Verfasst: 05.01.2013 11:21:19

von lupusprimus

Mit dem Puma-Bausatz kann man ja mehrere Versionen des ursprünglichen SA 330 bauen. Ich will aber die Variante Bundesgrenzschutz See aus den 90ern bauen. Die hat rechts andere Türen, die Fenster in bestimmten Größen an bestimmten Stellen und unten hinten am Rumpfheck eine Nottür und nicht die Glasscheibe vom "Aquarium".

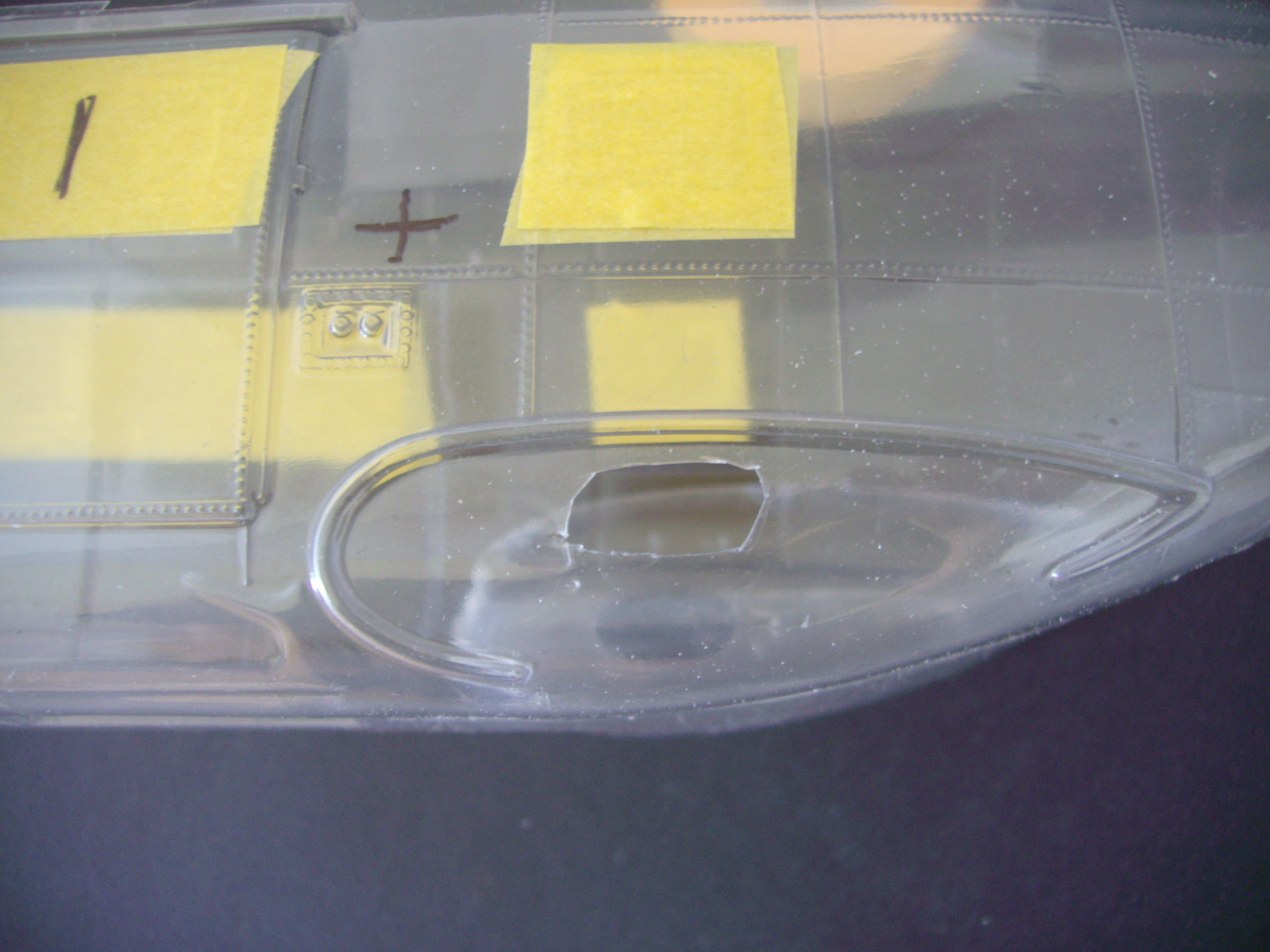

- Bild 13: Das "Aquarium" wird aus der Rumpfhälfte ausgeschnitten. Es einfach zu überspachteln geht wegen der Ringwülste nicht wirklich.

- 13.JPG (930.05 KiB) 3613 mal betrachtet

- Bild 14: Die Ausschnittstelle wird einfach mit einem Stück Folie (liegt genug dem Bausatz bei) unterfüttert und mit UHU Allplast verklebt. Da kommt nachher einfach Spachtel drauf.

- 14.JPG (927.73 KiB) 3613 mal betrachtet

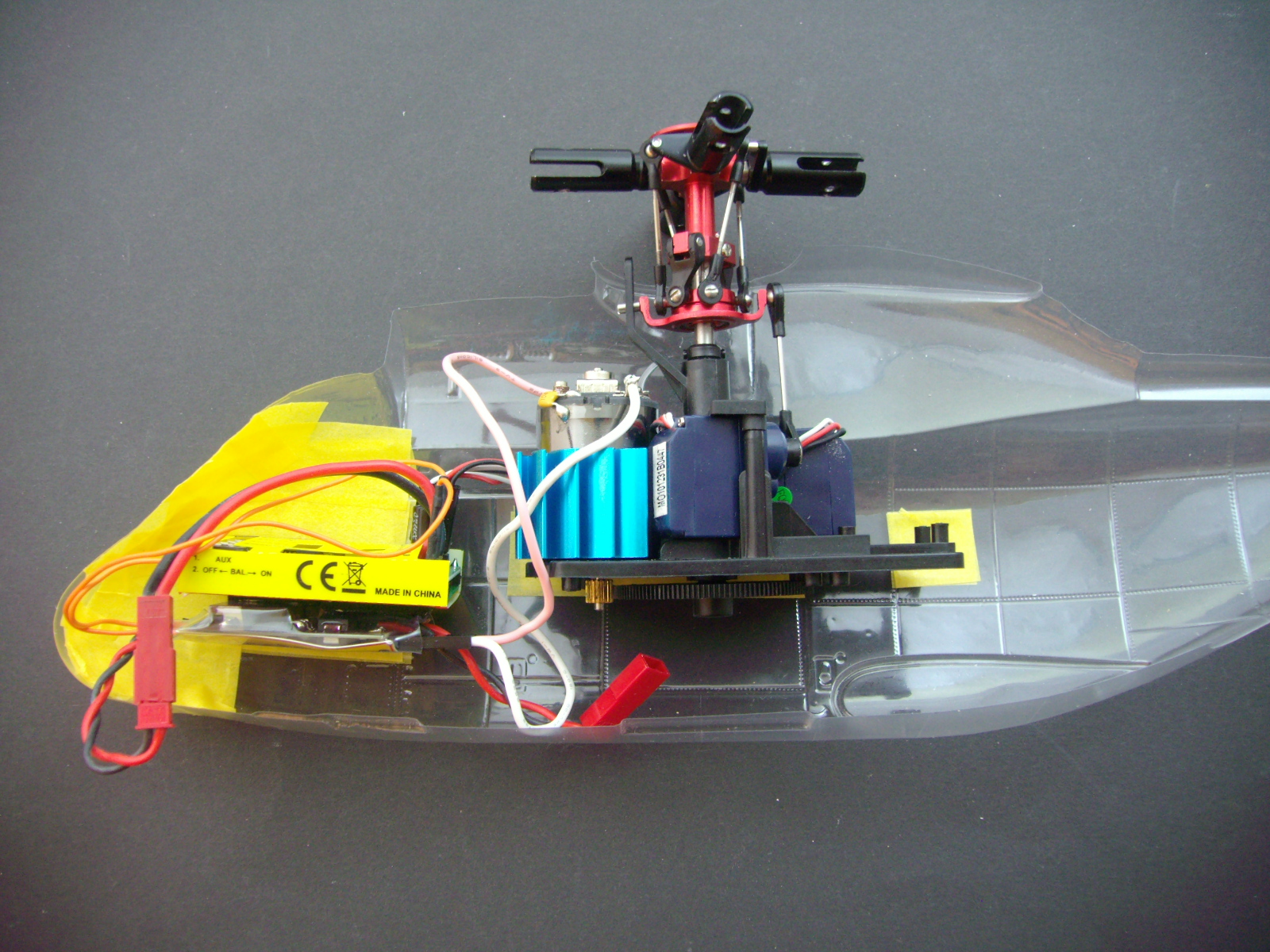

- Bild 15: Die Mechanik wird probeweise in die Hälften eingepaßt. Orientierung ist die Lage der Hauptrotorwelle. Ich muß mich auf die Höhe des Einbaus festlegen und wo die Aufhängungen hin sollen. Die sollten z.B. nicht gerade in Fenstern enden. Am Chassis selber gibt es aber nicht so viele geeignete Stellen, um die Plasteröhrchen zum Durchschieben von Karbonstangen zu befestigen. Auch für die Steuereinheit muß der Platz gefunden werden und dann eine entsprechende Verbindungslasche zum Chassis angefertigt werden.

- 15.JPG (933.22 KiB) 3613 mal betrachtet

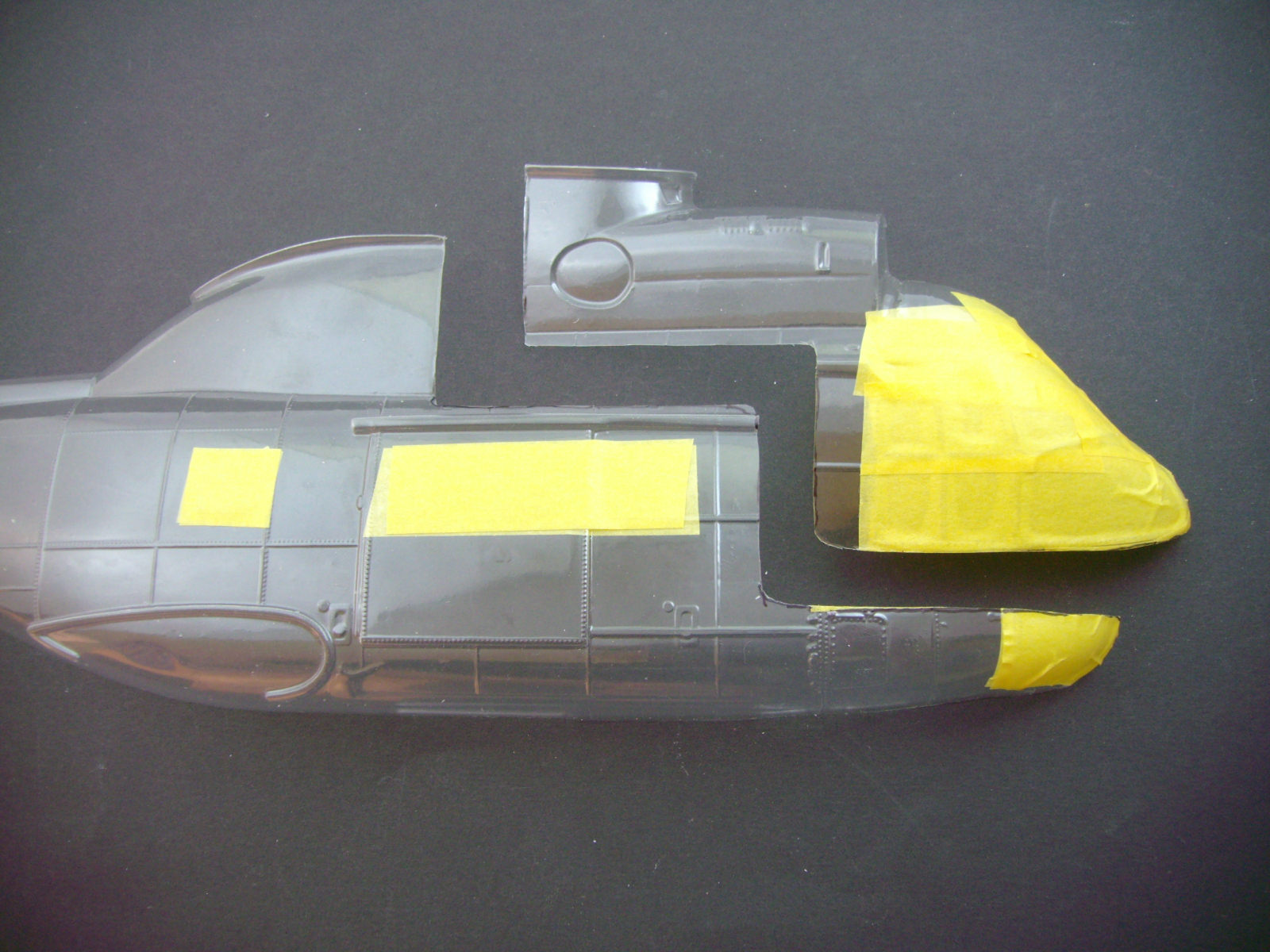

- Bild 18: Auch die Entscheidung, wo der Rumpf geöffnet wird, muß hier schon fallen. Ich nehme meist den vorderen oberen Rumpfteil incl. der Kanzel. Bei Folierümpfen bietet sich der Schnitt quer durch den Rumpf weniger an, da man sonst zur Stabilisierung eher zwei Spanten einbauen müßte. Bei meiner Öffnungsvariante bleibt der Rumpf in sich stabil, nur vorn wird eine "Haube" abgenommen. Die befestige ich später mit Folielaschen und Magneten. Beim Anzeichnen der Schnittlinie auch darauf achten, daß diese keine Stellen kreuzt, wo mal Decals hin sollen.

- 18.JPG (953.3 KiB) 3612 mal betrachtet

- Bild 19: Die Kanzel wird erst mal nur aus einer der Rumpfhälften ausgeschnitten. An der zweiten können sonst versetzte Stöße entstehen. Beim Ausschneiden darauf achten, daß in Ecken immer kleine Rundungen geschnitten werden, um späteren Spannungsrissen vorzubeugen.

- 19.JPG (940.5 KiB) 3612 mal betrachtet

#5 Re: Baubericht SA 330 Puma für 250er

Verfasst: 05.01.2013 13:42:04

von Hummerfresse

schaut super aus.

weiter fleißig Bilder posten

#6 Re: Baubericht SA 330 Puma für 250er

Verfasst: 05.01.2013 13:44:35

von Tommes

Finde das auch sehr interessant, vielen Dank für Deine Mühe.

Gespannte Grüße,

tommes

#7 Re: Baubericht SA 330 Puma für 250er

Verfasst: 05.01.2013 17:34:50

von Rainer1304

Toller Baubericht, echt Klasse, vielen Dank das sind echt wertvolle infos !

Wir Scale Fans sind sehr gespannt wie es weiter geht.

Beste Grüße

Rainer

#8 Re: Baubericht SA 330 Puma für 250er

Verfasst: 05.01.2013 17:45:10

von DavidB.

Wow echt gut -freu mich auf mehr

welche mechanik benutzt du denn?

#9 Re: Baubericht SA 330 Puma für 250er

Verfasst: 06.01.2013 20:17:14

von lupusprimus

Danke für die Anmerkungen. Ich lese ja selbst auch gern Bauberichte (wenn die Vögel auch meist deutlich größer sind) und nehme mir da immer mal wieder die eine oder andere Anregung raus.

Verbaut wird ein Walkera V200D02. Der kriegt aber das Vierblatt vom 4F180 oben drauf, hinten einen Heckmotor vom Esky Honey Bee CP2 und beide werden mit einem Koax-Booster auf 3S gepimt, um als Bürstis halbwegs den Vogel hochzukriegen. Perspektivisch ist eine Umrüstung auf 2 x BL mit einem RX2702V vorgesehen, da schon bei den Tests ohne Rumpf abzusehen war, daß die Bürstis in der Kombi im Grenzlastbereich arbeiten werden.

#10 Verkleben der Rumpfhälften

Verfasst: 07.01.2013 13:58:35

von lupusprimus

#11 Anbau Fahrwerkverkleidungen

Verfasst: 09.01.2013 18:15:25

von lupusprimus

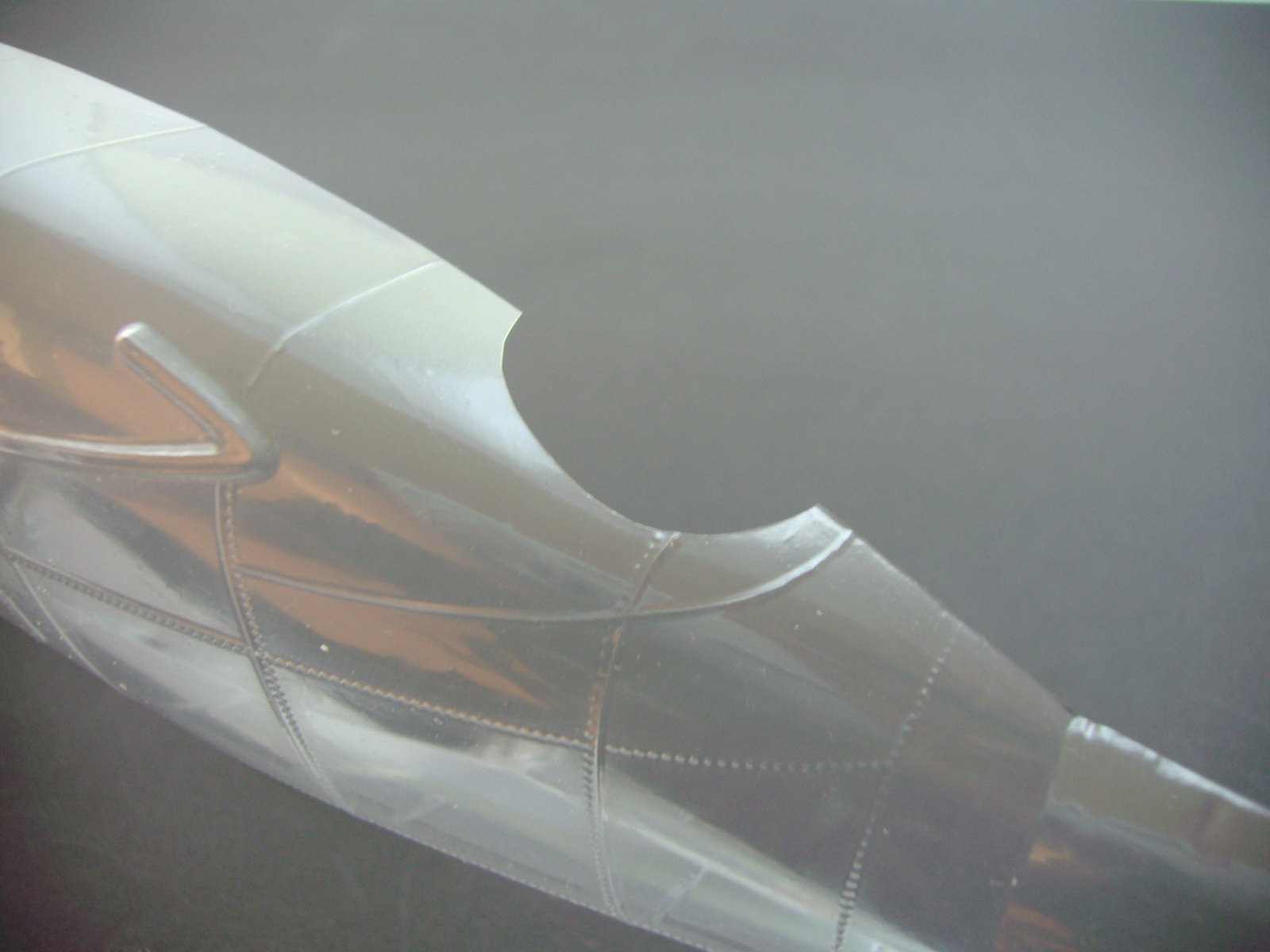

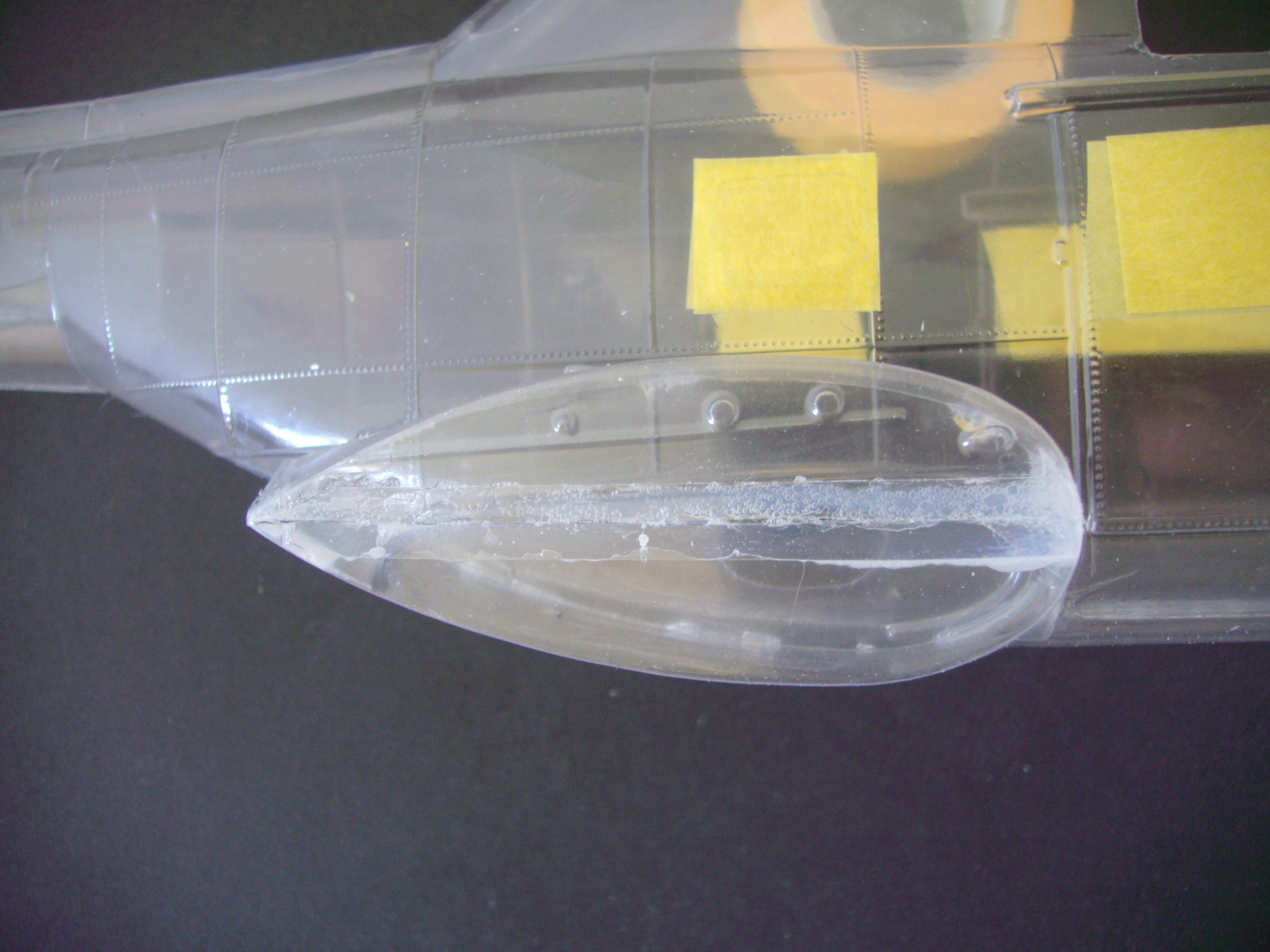

Den Puma gibt es mit verschiedenen Formen der seitlichen Verkleidungen der Hauptfahrwerke. Original waren das eher kleine Verkleidungen, die eine Art Tropfen- oder Profilform hatten. Die BGS-Variante hat große von oben trapezförmige Verkleidungen.

Die Hälften werden aus der Folie geschnitten, aneinander angepaßt und dann mittels Verbindungsstreifen verklebt. Hinten in die spitz auslaufende Tropfenform läßt man wieder einfach innen UAP eintropfen und aushärten.

- An den Rumpfseiten ist eine deutliche Markierung, wo die Fahrwerkverkleidungen hin sollen. Innerhalb deren Umrandung werden Löcher geschnitten, um dann von innen UAP eintropfen lassen zu können und die Verkleidungen richtig mit dem Rumpf verkleben zu können. Die nehmen ja mal über die Fahrwerkbeine das ganze Landegewicht auf und da wäre es unschön, wenn es die permanent abreißt.

- 29.JPG (917.82 KiB) 3399 mal betrachtet

- Die Fahrwerkverkleidungen werden an den Rumpf angelegt und so nachgeschnitten, daß sie ringsum möglichst dicht am Rumpf anliegen, aber auch an der Unterseite rechtwinklig zum Rumpf stehen. Dann innen punktweise mit Kleber versehen und danach an den Rumpf ankleben.

- 30.JPG (904.1 KiB) 3399 mal betrachtet

- Wenn beide Verkleidungen angeheftet sind, wird von innen durch das Loch UAP eingetroft und durch Schräghalten wieder dafür gesorgt, daß der Kleber an der Verbindungslinie zwischen Verkleidung und Rumpf schön verläuft. Trocknen lassen und dann andere Seite das gleiche, bis ringsum eine schöne Klebenaht entstanden ist. Die hält das dann alles aus.

- 31.JPG (916.06 KiB) 3399 mal betrachtet

#13 Spachteln und Schleifen

Verfasst: 20.01.2013 01:07:09

von lupusprimus

Ein leidiges Thema für die meisten Modellbauer. Wäre ja schön, wenn alles so passen würde wie bei einem Steckbaukasten. Tuts aber eher nicht.

Für mich ist das inzwischen wie Meditation. Es gibt interessantere Teilarbeiten, aber kaum eine mit der man den Endzustand seines Modells so stark beeinflussen kann.

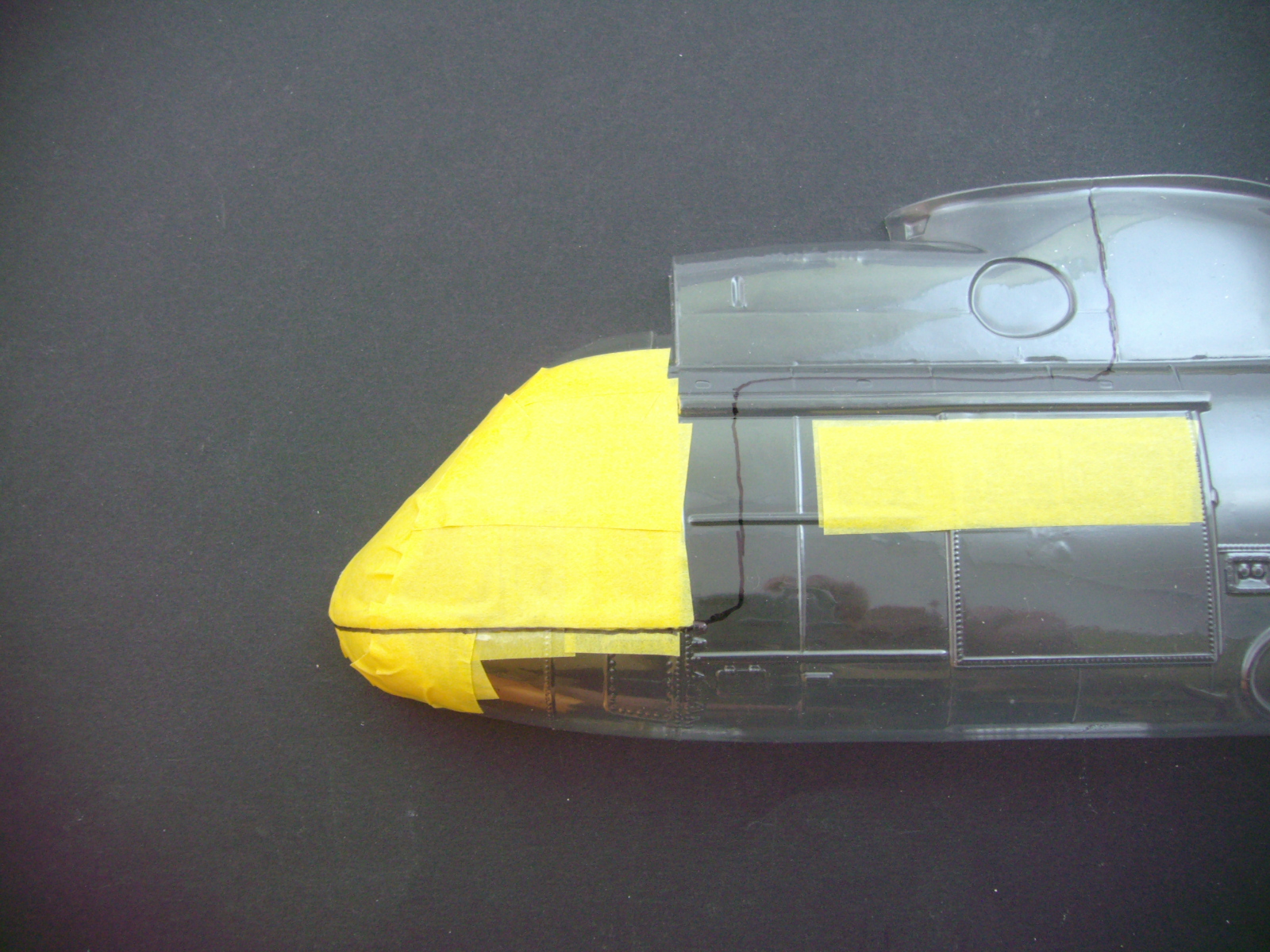

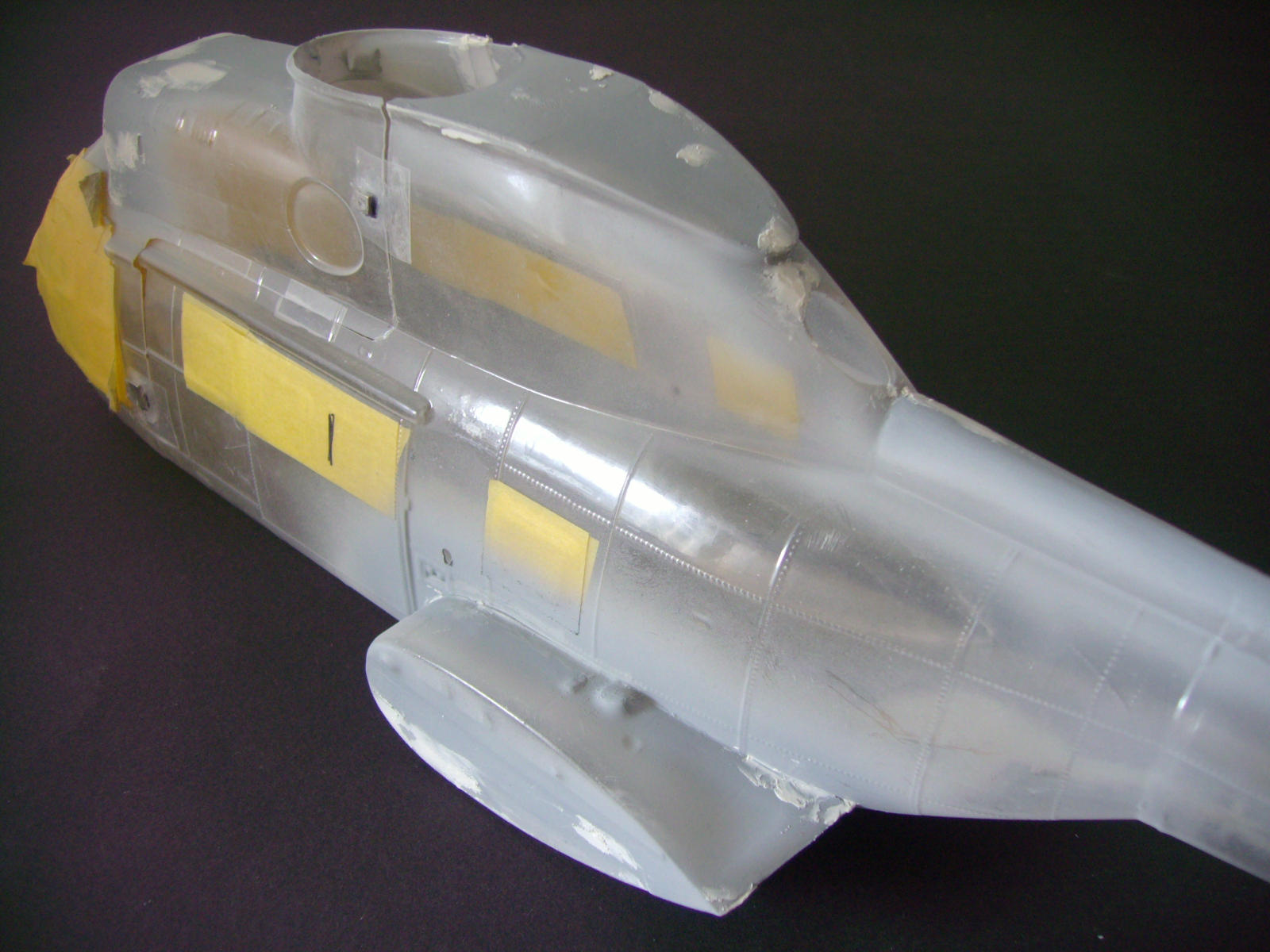

- Bild 37: Ich nehme meist Faust Kunstharzspachtel. Der braucht etwas länger zum Austrocknen, läßt sich aber hervorragend bearbeiten.

Ringsum wird die Verbindungslinie der Rumpfhälften komplett gespachtelt. Auch das (nicht mehr vorhandene) Fenster am hinteren Rumpfboden laß ich damit verschwinden. Die Übergänge zu den Fahrwerkverkleidungen müssen Spachtel bekommen. - 37.JPG (924.69 KiB) 3183 mal betrachtet

- Bild 40: Auch die Kanzel wird an der Verbindungslinie verspachtelt. Hier ist auch schon ein Resinteil der Triebwerkseingänge angeklebt, dessen Übergänge zur Rumpfkontur brauchen auch Spachtel.

- 40.JPG (926.93 KiB) 3184 mal betrachtet

- Bild 43: Die Fahrwerkverkleidungen bestehen ja auch aus einem Ober- und Unterteil und deren Verbindungslinie wird auch gespachtelt.

- 43.JPG (909.45 KiB) 3184 mal betrachtet

Nach dem Abtrocknen werden erst mit groberem Schleifpapier die Spitzen weggeschliffen. Dann geht es weiter mit um einen Quader gewickeltem 150er Schleifpapier. Das sichert, daß man flächig schleift und nicht noch Dellen vertieft.

Ist das vorüber, wird nachgespachtelt. Und dann wieder geschliffen. So lange bis man denkt, es ist gut (man denkt es eben nur!).

- Bild 49: Wie gut man bis hierher war, zeigt ein Kontrollspritzen (nur an den Bearbeitungsstellen). Ich nehme dazu ein helles Grau (Revell Aqua Color 76), daß zeigt die Kontraste gut und läßt sich später auch mit hellen Farben noch gut deckend überspritzen.

Alles Stellen, wo noch kleine Löcher / Dellen usw. waren. Also wieder Spachtel drauf und nach Trocknen - richtig (Schleifen). - 49.JPG (922.94 KiB) 3183 mal betrachtet

- Bild 48: So sieht das dann nach dem nächsten Schleifen und Kontrollspritzen aus. Wird doch langsam.

Das treibt man dann, bis der gewünschte Zustand der Oberfläche erreicht ist, da hat ja jeder andere Maßstäbe. - 48.JPG (916.24 KiB) 3183 mal betrachtet

#14 Einbau Fahrwerk und Heckmotor

Verfasst: 24.01.2013 22:56:59

von lupusprimus

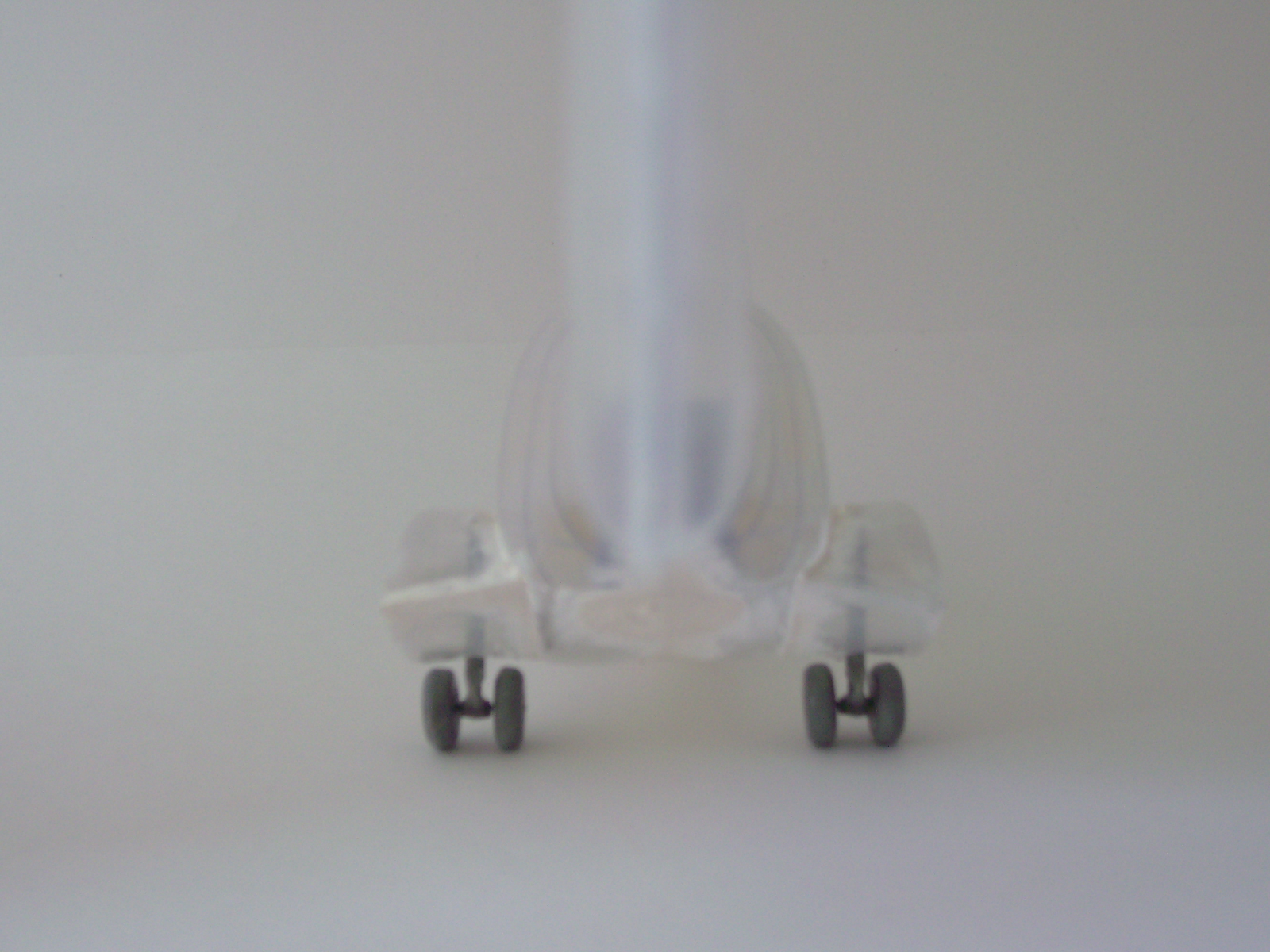

Die Fahrwerksteile sind ziemlich stabil. Kein Wunder, wenn da Karbonstäbe eingegossen sind. Man kann die Räder mit etwas Aufwand sogar beweglich machen. Unten ein 1 mm Loch rein, Karbonstab 1mm als Achse und die Räder zentrisch bohren und dann die Achse verkleben.

- Wird aber erst mal nur einseitig verklebt, da muß ja noch Farbe ran.

- 44.JPG (914.66 KiB) 3091 mal betrachtet

- Bild 45: In den Fahrwerkschacht (auf dem Folieteil gut erkennbar) wird in die Markierung für das Fahrwerkbein ein 3 mm Loch gebohrt und das Bein eingepaßt. Das wird dann auf Länge gebracht (die Räder stehen ganz knapp außerhalb der Fahrwerksverkleidung). Dann das andere Fahrwerkbein bearbeiten und so kürzen, daß der Rumpf möglichst senkrecht steht.

- 45.JPG (886.11 KiB) 3091 mal betrachtet

- Bild 46: Nachdem auch das Bugfahrwerkbein montiert wurde, wird es am Bug eingepaßt. Dazu wird innen eine kleine Platte mit einem Loch auf den Rumpfboden geklebt. Das dient als Gegenhalter, da die 0,3 mm Folie ja selbst wenig Halt bietet. Man kann das Fahrwekbein auch innen mit kleinen Winkeln verleimen, Hauptsache es steht dann stabil und gerade.

Dann wird es so eingepaßt, daß der Rumpfboden etwa parallel zum Boden steht. - 46.JPG (905.78 KiB) 3087 mal betrachtet

- Bild 25: Am Ende des Seitenleitwerks ist erkennbar, wo der Motor etwa hin muß. Auf einer Seite wird der Durchmesser angezeichnet und vorsichtig ausgeschnitten. Mit dem Motor immer mal wieder pobieren, damit das Loch nicht zu groß wird. Der Motor soll da nur einfach drin verklebt werden, dazu sollte das Loch eher straff sitzen.

- 25.JPG (922.13 KiB) 3087 mal betrachtet

- Bild 36: Ist das Loch auf der einen Seite passend, wird auf der anderen Seite mittig erst mal ein kleines Loch geschnitten, damit die Motorachse durch kann. Jetzt den Motor axial ausrichten und anzeichnen, wo das Loch etwa hin soll. Auch hier dann vorsichtig freischneiden und den Motor immer wieder anhalten.

Macht man das richtig, steckt er zum Schluß eher fest in den Folielöchern und ist von hinten und oben gesehen genau im Winkel. - 36.JPG (939.47 KiB) 3087 mal betrachtet

#15 Höhenleitwerk

Verfasst: 01.02.2013 21:52:54

von lupusprimus